Calibración

[1] De esta definición se puede deducir que para calibrar un instrumento o un estándar se necesita disponer de uno de mayor precisión (patrón) que proporcione el valor convencionalmente verificable, el cual se utilizará para compararlo con la indicación del instrumento que está siendo sometido a la calibración.

Esto se realiza mediante una cadena ininterrumpida y completamente documentada de comparaciones hasta llegar al patrón primario, que constituye lo que se conoce como trazabilidad.

Si el error de calibración —error que se pone en manifiesto durante la calibración— es inferior al límite de rechazo determinado, ya sea por las normas, la empresa o la recomendación del fabricante, la calibración será aceptada.

[4] De otro modo, se requiere un ajuste del instrumento con un posterior contraste.

En los equipos en los cuales no se dispone de ajuste, como termopares, etc.; en caso de no satisfacer las tolerancias marcadas, los aparatos tendrán que ser sustituidos por otros que hayan estado previamente calibrados.

De todos modos, no todos los instrumentos de medida pueden ser ajustados hasta que sus medidas correspondan perfectamente con los valores dados por los estándares con los cuales se comparan.

Los resultados de esta inspección se denominan comúnmente como los datos «as-found» de la inspección (datos del instrumento, tal como se han encontrado).

El proceso que se ha explicado anteriormente es un reto difícil y caro.

Por otra parte, cada máquina se habrá de calibrar solo en relación con la operación/faena que desarrolle.

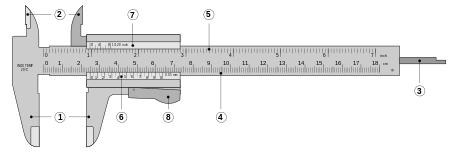

La extensión móvil tiene una escala graduada (10, 20 o 50 divisiones, dependiendo de la precisión).

Esa división coincidirá con los valores decimales de la medida que se está efectuando.